Цена

Акция

Тип грануляции/резки

Тип отходов

Комплектация линии

Количество каскадов

Производительность до

Фильтры

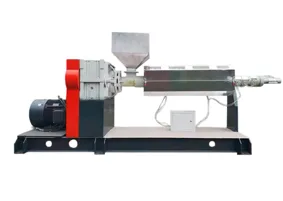

✅ Экструдеры для переработки полимеров являются необходимым оборудованием на предприятиях, которые изготавливают вторичный гранулят из пластиковых отходов. Данные установки позволяют создавать качественную плотную однородную гранулу, которая востребована на рынке и обладает высокой ценой. В то же время изготовление данного продукта позволяет быстро окупить вложения в оборудование, наладить выгодный бизнес с возможностью расширения.

Особенности работы экструдера для производства гранул

Данное оборудование может использоваться для переработки различных видов, будь то:

- ПП;

- ПНД;

- ПВД;

- Полистирол;

- Полиэтилен;

- ABS и т.д.

Этапы переработки следующие:

- Попадая на переработку, отходы поддаются измельчению и очистке. Мойка позволяет удалить большинство загрязнений, однако некоторые твердые частицы все же могут оставаться в составе общей массы материалов.

- Измельченные твердые пластики могут сразу подаваться в экструдер. В то время, как пленка в большинстве случаев проходит этап агломерации, в результате чего превращается в твердые шароподобные частички, которые обладают высокой насыпной плотностью и потому могут эффективно использоваться для дальнейшего гранулирования.

- Проходя через экструдер, материалы плавятся, смешиваются с необходимыми добавками, гомогенизируются и превращаются в однородный текучий расплав.

- Расплавленная масса уже может подаваться через фильеру для формирования нитей определенной формы, в дальнейшем нарезаемых на гранулы на стренгорезе.

- Охлажденная в воде и высушенная гранула пригодна для реализации и использования в термопластавтоматах и литьевых машинах.

Экструдер работает по следующему принципу:

- В приемное окно подается агломерат либо дробленка. Бункер загрузки обеспечивает необходимую насыпную плотность сырья, чтобы эффективность работы экструдера была максимальной. Недостаточная насыпная плотность может приводить к возникновению пустот в расплаве и чрезмерным расходам ресурсов при низкой производительности.

- Попадая в экструдер, материалы захватываются лопастями вращающегося шнека и начинают продвигаться вдоль корпуса.

- Поскольку корпус оснащен нагревательными тэнами, то на каждом из участков нагрева сырье приобретает необходимую температуру. Оно постепенно плавится и перемешивается с помощью вращательного движения шнека.

- Зоны дегазации позволяют отводить пары и газы из общей массы сырья. Это исключает пористость гранул и позволяет увеличить их плотность.

- При движении через корпус расплав обязательно фильтруется с помощью специальных решеток, отделяющих твердые посторонние включения, например, песок, частицы пыли и т.д. Фильтр в экструдере может работать автоматически. При этом смена решеток выполняется очень быстро без необходимости останавливать установку. Если смена решеток проходит вручную, то оператор чаще всего вынужден останавливать работу оборудования и только после замены вновь возобновлять процесс переработки.

- После фильтрации расплав пригоден для экструдирования. До этого он выдавливается через специальную фильеру, на выходе из которой образуются стренги.

- С помощью стренгореза или водокольцевой резки выполняется нарезание гранул.

- Затем гранулы охлаждаются и высушиваются. Конечным этапом является упаковка их в биг-бэги.

Как выбрать экструдер для гранул

Перед покупкой экструдера учитываются следующие особенности:

- Переработка в один или два этапа - однакоскадный или двухкаскадный экструдер.

- Тип сырья - твердое, мягкое, вспененное. При необходимости обрабатывать мягкое сырье экструдеры могут доукомплектовываться компактором, что позволит не только обеспечить более высокую плотность и качество гранулы, но и сократить расходы на электроэнергию вплоть до 40%.

- Тип нарезания гранул: водокольцевая резка или станок для нарезания стренг.

- Комплектация экструдера частотником, автоматическим фильтром расплава, или отсутствие каких-либо дополнительных приспособлений.

- Мощность оборудования, которая прямо влияет на производительность.

- Тип устанавливаемого шнека.

- Соотношение цены, производительности и качества конечного продукта.

Способ нарезки гранул

1. Нарезка гранул с помощью стренгореза обеспечивается после того, как проходит через охлаждающую ванну и затвердевает. Далее быстро вращающийся нож или фреза разрезает стренги, которые затягиваются из ванны с помощью роликов.

2. Водокольцевая резка позволяет повысить эффективность работы экструдера. Нарезка в этом случае осуществляется сразу при прохождении материала через фильеру, когда он еще не успел остыть. Гранулы падают в воду, остывают и окончательно затвердевают.

Станок может работать в сочетании с центрифугой или другой сушкой, что позволяет быстро удалить лишнюю влагу из готовых гранул и упаковать их для дальнейшего хранения или реализации.

Компания «Мировое оборудование» предлагает широкий ассортимент экструдеров для пластика, производительность которых в зависимости от модели составит от 120 до 450 кг в час. Для производства одной тонны гранулы в зависимости от особенностей машины от 34 до 440 кВт. Мы готовы поставить вам оборудование в городе Казань прямо на ваше предприятие. До совершения покупки вы можете увидеть и оценить работу установки при выполнении тестового запуска (в счет стоимости экструдера).

⚡ Приобретение станка возможно на условиях лизинга. Таким образом, вы сможете начать работу без значительных вложений в оборудование и постепенно выкупить его.

Наш сотрудник обязательно проконсультирует вас по всем вопросам, поможет выбрать модель, которая в точности обеспечит выполнение ваших требований на производстве. Для того чтобы проконсультироваться по телефону вы можете звонить нам по номеру +7 843 245 04 50.

Доставка и оплата

1

1

Заказ можно оформить на сайте или по телефону: +7 (843) 2 450 450

2

2

Договор можно подписать через электронный документооборот

3

3

Оплата происходит безналичным расчетом

4

4

Самовывоз / доставка ТК

Контакты

- +7 (843) 2 450 450

-

г.Казань, ул.Восстания,

д.116 к.9010, офис 213 (Технополис «Химград»)"

Подпишитесь, чтобы оставаться в курсе наших новостей